Über shm®

Die Idee zur shm®, der Süddeutschen Hülsenmanufaktur, entstand anlässlich eines Besuchs der Jagd & Hund in Dortmund im Jahr 2010. Bei einem vorzüglichen Abendessen im „Pfefferkorn“ – einem sehr empfehlenswerten Steakhaus in Dortmund – mit Jagd- und Geschäftsfreunden kam das Thema Hülsen zur Sprache. Einer der Jagdfreunde waidwerkt gerne mit seltenen Kalibern und beklagte sich über die Versorgungssituation in diesem Bereich. Nach einer abendfüllenden Diskussion sagte ich ihm zu, mich mit dem Thema bei Gelegenheit zu befassen, denn „…das kann ja keine Wissenschaft sein“. Ein böser Trugschluss, wie sich herausstellte.

Es folgten Tage und Wochen der Recherche, Untersuchungen des bestehenden Marktes für Sonderhülsen, infrage kommender Kaliber, möglicher Abnehmer, bestehender Wettbewerber, möglicher Stückzahlen etc.

Es zeigte sich, dass hier ein möglicherweise interessantes Gebiet zu bearbeiten wäre. Wieder folgten Wochen mit Telefongesprächen, Berechnungen und Planskizzen, bis die Entscheidung fiel, eine Hülsenfertigung zu planen.

Von Anfang an war eine auf kleine und mittlere Serien optimierte Fertigung geplant. Es wurden bestehende Fertigungsbetriebe besichtigt und auf Schwachstellen für die geplante Losgröße untersucht. Es wurden Lieferanten gesucht und gefunden und Konditionen verhandelt sowie abweichende Prozesse überdacht, überprüft und …verworfen.

Es folgten Tage und Nächte vor CAD-Systemen und Skizzenblöcken, vor FEM-Rechnern, bei Maschinenherstellern und Werkzeugmachern, bis im März 2011 die erste Hülse hergestellt wurde – und unbeschossen in die Schrottkiste wanderte.

Es begann die Zeit der Optimierungszyklen. Materialien wurden gewechselt, Materialhärten wurden variiert, Schmiermittel getestet, Werkzeuge angepasst und nachgearbeitet: die oft geübten Rückschläge beim Aufbau eines neuen Fertigungsprozesses. Als Dipl.-Ing. (FH) Maschinenbau mit Studienschwerpunkt Fertigungstechnik war dies quasi mein täglich Brot, mein Salz in der Suppe. Für meinen Geschmack viel zu viel Salz. Der gesetzte Terminplan wurde mehrfach überarbeitet.

Die Qualität der Hülsen wurde besser, aber der getriebene Aufwand pro Hülse war gigantisch. Doch die Prozesse wurden sicherer, und die ersten Arbeitsgänge konnten verschlankt, zusammengefasst und/oder automatisiert werden. Immer im Blick dabei: höchste Flexibilität.

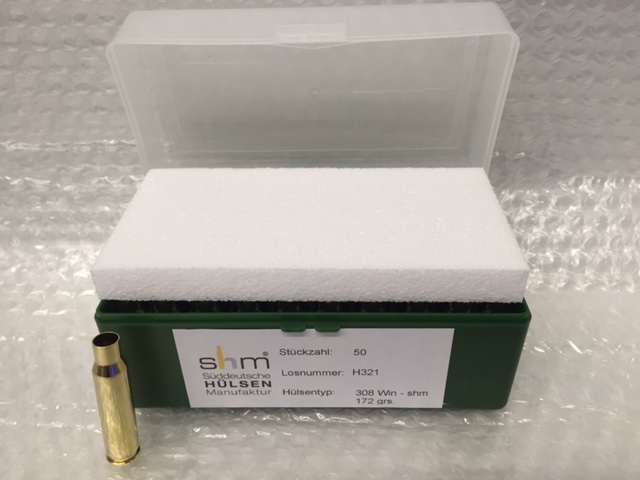

Mittlerweile können wir auf eine ordentliche Produktpalette blicken, die wir ab einer Losgröße von ca. 1.000 Teilen mit wirtschaftlich vertretbarem Aufwand fertigen können. Die Produktpalette wird noch über Jahre wachsen, und auch die Optimierungszyklen werden uns noch Jahre begleiten.

Doch das erste Ziel ist erreicht: Die Versorgung des Jagdfreundes aus Dortmund mit seinen Hülsen ist gesichert …

|

|

|